Раскроечный центр с ЧПУ NP-330F

Задать вопрос

Характеристики

| Пильная каретка | |

| Максимальный размер обрабатываемого материала, мм | 3280х3280 |

| Высота реза, мм | 90 |

| Скорость хода пильного узла, м/мин:

- Подача - Холостой ход |

0÷100 100 |

| Диаметр основной пилы, мм | 400 |

| Диаметр посадочного отверстия основной пилы, мм | 60 |

| Диаметр подрезной пилы, мм | 180 |

| Диаметр посадочного отверстия подрезной пилы, мм | 30 |

| Частота вращения основной пилы, об/мин | 4800 |

| Частота вращения подрезной пилы, об/мин | 6500 |

| Мощность электродвигателя привода пил, кВт | 15 |

| Мощность электродвигателя подачи пильной каретки, кВт | 1,5 |

| Толкатель | |

| Скорость хода толкателя, м/мин | 50 |

| Точность позиционирования заготовки, мм | 0,1 |

| Мощность электродвигателя подачи толкателя, кВт | 1,5 |

| Аспирационная система | |

| Скорость воздушного потока, м/с | 30÷40 |

| Диаметр аспирационных патрубков, мм | 100; 120 |

| Пневматическая система | |

| Рабочее давление пневматической системы, Бар | 5÷7 |

| Общие характеристики | |

| Ход бокового прижима, мм | 50÷1500 |

| Высота рабочих столов, мм | 960 |

| Установленная мощность, кВт | 20,3 |

| Габаритные размеры, мм:

- длина - ширина - высота |

5830 6630 1810 |

| Масса, кг | 6200 |

Дополнительное описание

Назначения: Форматно-раскроечные центры с ЧПУ предназначены для одновременного автоматического раскроя пакета облицованных или необлицованных плит ДСтП, МДФ, ДВП при максимальной высоте пакета:«NP-330F»– до 90мм. Увеличение высоты пакета в модели «NP-330F» достигается за счет увеличения мощности двигателя основной пилы, что в свою очередь увеличивает производительность.Форматнораскроечные центры серии «NP» отличаются высочайшей надежностью, большим запасом прочности и высоким качеством раскроя ламинированных плит.

Область применения: Станки используются в условиях крупносерийного и массового производства для изготовления корпусной мебели.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ:

- Максимальная высота пропила:«NP-330F»,– 90мм;

- Управление станком осуществляется с ЖК-дисплея (система «Touch screen»);

- Широкие возможности системы с ЧПУ производства компании «SIEMENS»;

- Толкатель заготовок оснащен восемью пневматическими зажимами;

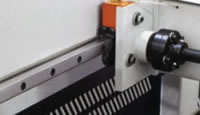

- Привод пильного узла осуществляется при помощи механизма «шестерня-рейка»

- Увеличена скорость холостого хода пильного узла, что непосредственно влияет на производительность станка;

- Передние подающие столы оснащены воздушной подушкой, что облегчает перемещение деталей в зону обработки;

- В целом система не требует технического ухода и очень проста в обслуживании;

- Перемещение толкателя производится за счет серводвигателя производства компании PANASONIC, что гарантирует параллельность хода программируемого толкателя;

- Воздушные столы (кроме первого) подвижные, что обеспечивает индивидуальную настройку столов под конкретные карты раскроя.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

| Станина Станина выполнена из сверхпрочной стали и установлена на устойчивые опоры, что гарантирует жесткость и предотвращает прогиб конструкции, а также обеспечивает точный пропил в процессе работы. Нагрузки, воздействующие на станину, были математически рассчитаны при проектировании, вследствие чего определено, что подобная конструкция не имеет критических точек на прогиб и кручение.

Круглые цилиндрические направляющие изготовлены из закалённой стали. Взаимное расположение станины и направляющих позволяет распределить вес пильной каретки таким образом, чтобы исключить возможные прогибы, которые отрицательно сказываются на качестве раскроя. |

| Пильная каретка Пильная каретка перемещается при помощи шестерни-рейки. На сегодняшний момент это самый надежный и точный способ перемещения пильной каретки. Движение каретки и максимальная скорость (до 100 м/мин) достигается за счет бесщеточного сервомотора PANASONIC.

Крепление дисковых пил осуществляется вне рабочей зоны станка при помощи зажимных фланцев с механической системой блокировки. |

| Толкатель и зажимы Мощный толкатель предназначен для точного и быстрого позиционирования плит ДСтП. Толкатель оснащен восемью захватами (зажимами). Они обеспечивают прочный захват пакета ДСтП. Захваты позволяют выталкивать стопу раскроенных плит за линию раскроя, что облегчает их перемещение и выгрузку. Толкатель в процессе раскроя передвигает пакет плит по оснащенным роликами специальным столам, которые предназначены для защиты поверхности облицованной плиты ДСтП от царапин и сколов. Толкатель приводится в действие бесщеточным сервомотором PANASONIC. Перемещение толкателя задается непосредственно с ЧПУ. |

| Плоские направляющие Перемещение толкателя осуществляется по плоским, износостойким направляющим при помощи круглых металлических роликов с пылезащищенными подшипниками. Данная конструкция обеспечивает равномерность перемещения толкателя. |

| Перемещение толкателя Параллельность перемещения толкателя относительно рабочего стола обеспечивается за счет торсионного вала, соединенного с шестерней и зубчатой рейкой. |

| Прижимная балка (верхний прижим) Привод верхнего прижима (прижимная балка) осуществляется от двух пневмоцилиндров, что обеспечивает жесткий и равномерный зажим плит ДСтП во время раскроя.

Параллельность перемещения прижимной балки относительно рабочего стола обеспечивается за счет торсионного вала, соединенного с шестерней и зубчатой рейкой. |

| Боковой прижим Боковой прижим предназначен для бокового выравнивания деталей, чтобы гарантировать нахождение детали под прямым углом к плоскости резания. Выравнивание выполняется с помощью обрезиненного ролика и полностью автоматизировано. Его перемещение управляется системой ЧПУ в соответствии с шириной выравниваемых плит и связано непосредственно с рабочим циклом станка. |

| Рабочие загрузочные столы Передняя часть станка оснащена загрузочными столами с воздушной подушкой. Столы предназначены для загрузки плит ДСтП и выгрузки деталей и срезков, а так же для разворота пакета ДСП из продольного в поперечное положение по отношению к рабочей области станка.

Легкое передвижение деталей по столам происходит за счет потока воздуха, подаваемого специальным электровентилятором через отверстия в верхней части стола, тем самым исключается возможное появление царапин на нижней поверхности детали. |

| Узел подготовки воздуха пневмосистемы Предназначен для комплексной подготовки забираемого воздуха, с целью соответствия его требованиям к использованию в пневмосистеме.

Также с помощью УПВ производится регулировка давления в пневмосистеме с контролем по манометрам. |

| Панель управления с ЧПУ Система ЧПУ SIMENS контролирует все узлы и агрегаты станка. Встроенное программное обеспечение является простым в освоении и позволяет программировать раскрой. В программе задаются скорость движения пильной каретки, размер готовых деталей, количество листов в пакете и другие технологические параметры. В дальнейшем станок работает по программе в автоматическом режиме.

Встроенная система диагностики позволяет своевременно обнаруживать и устранять возникающие неисправности. |

| Электрические силовые разъемы Выполнены в виде штекеров и обеспечивают легкость и удобство подключения системы электропитания и ЧПУ. |

| Система безопасности станка Зона обработки тщательно закрыта защитным устройством, открывающимся только во время прохождения обрабатываемого материала на высоту, которая соответствует его габаритным размерам. Вдоль всей передней панели станка натянут трос аварийного выключения. |